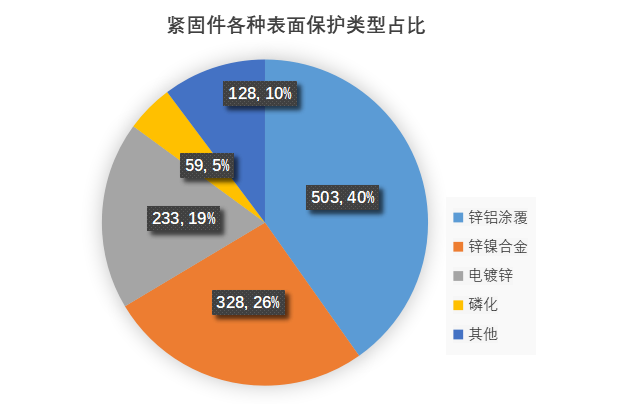

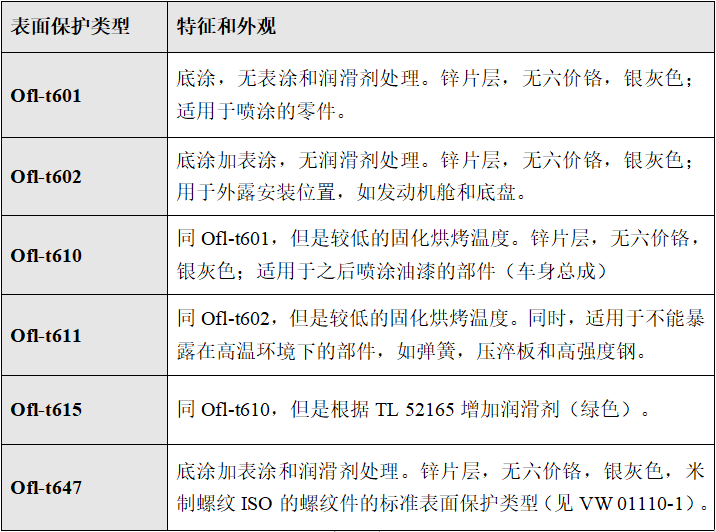

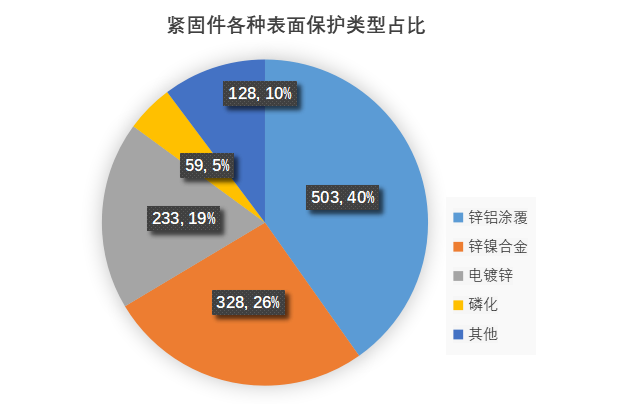

上圖,為大眾某輛車上緊固件的用量和各種表面保護的占比��,鋅鋁涂覆以其優(yōu)異的防腐性能和無氫脆的特點占據(jù)了40%的比例����。

今天柏斯特就帶領(lǐng)大家了解這項技術(shù),以及大眾對供應(yīng)商鋅鋁涂覆產(chǎn)品的要求吧����!柏斯特的技術(shù)團隊一直努力為客戶鉆研緊固件技術(shù),致力于為客戶提供好產(chǎn)品��、好技術(shù)���、好服務(wù)����。

1 鋅鋁涂覆介紹

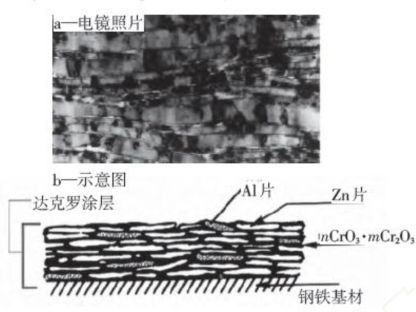

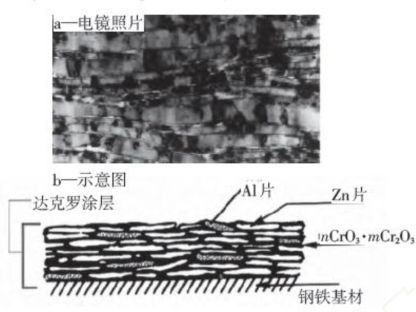

鋅鋁涂覆�����,通常稱為“達克羅”��,是一種以多層超細片狀鋅��、鋁和無機鹽為主要構(gòu)成���,經(jīng)一定溫度和時間烘烤反應(yīng)固化防腐蝕涂層技術(shù)�。

目前�,世面的鋅鋁涂覆主要有黑色和銀灰色兩種。

2 鋅鋁涂覆的發(fā)展歷史

世紀60 年代后期�,汽車工業(yè)發(fā)展迅速,由于冬天為疏通道路用鹽融雪��,使大量汽車底盤發(fā)生銹蝕���,導(dǎo)致交通事故頻繁發(fā)生��。

為此��,科研人員以防鹽水���、鹽霧腐蝕為目標進行了大量研究。其中,1973 年美國Diamond Shamrock 公司申請了由金屬粉和鉻酸����、表面活性劑、pH 調(diào)節(jié)劑��、分散劑和還原劑等組成的涂料專利����。

1976 年, 該公司把這項技術(shù)轉(zhuǎn)讓給了法國的DACRO公司和日本的NDS公司。我國也于1993 年從日本NDS公司引進該技術(shù)�����,由于其具有諸多傳統(tǒng)電鍍無法比擬的優(yōu)點而迅速得到推廣���。

這些年�����,隨著世界各國的VOC 法規(guī)和汽車行業(yè)規(guī)定的環(huán)保要求的提高����,逐漸開始研發(fā)生產(chǎn)無鉻鋅鋁涂層并且被汽車制造行業(yè)普遍認可和接受���。

目前世界上許多汽車公司如德國的大眾���,美國的通用、福特�����、戴姆勒—克萊斯勒��,韓國的現(xiàn)代以及日本的豐田����、日產(chǎn)、本田���、三菱等均已采用達克羅技術(shù)���,并明確指定某些零件只能使用達克羅涂層防腐。

3 鋅鋁涂覆在緊固件上的應(yīng)用

汽車緊固件設(shè)計時��,經(jīng)常會采用鋅鋁涂覆技術(shù)進行防腐,且某些高強度緊固件規(guī)定只能使用鋅鋁涂層防腐�����。

鋅鋁涂層應(yīng)用,在緊固件上有很多優(yōu)點有:

· 良好的耐腐蝕性能��,

· 耐化學(xué)穩(wěn)定性和耐溫性能�,

· 無氫脆問題,

· 無需另作去氫熱處理���,

· 環(huán)境友好等��。

4 鋅鋁涂覆防腐原理

鋅鋁涂層的外觀����,一般呈亞光銀灰色和黑色�����,是一種將超細鋅鱗片和鋁鱗片疊合包裹在特殊粘結(jié)劑中的無機涂層�����。

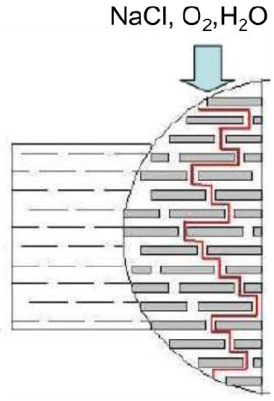

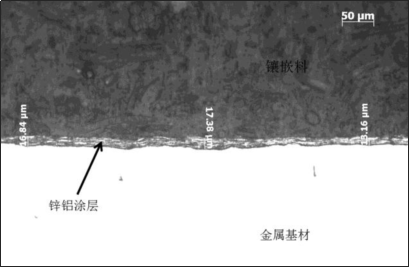

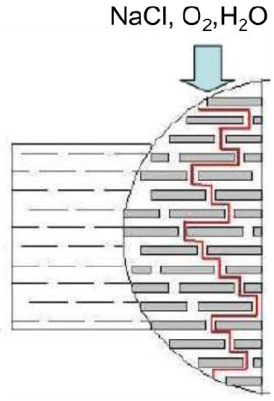

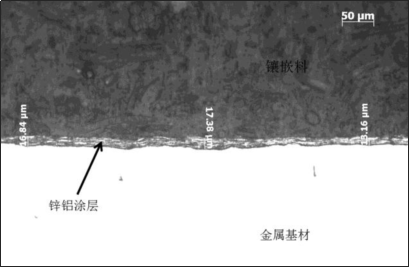

(1) 物理屏蔽:在涂料成膜過程中���,表面張力相對低的物質(zhì)會向涂料表面運動�����,片狀鋅粉和鋁粉會漂浮并與表面平行取向��,排列形成層層相疊的狀態(tài)��,并且其間有非晶態(tài)粘結(jié)劑填充�����。這樣的結(jié)構(gòu)形成多層幾乎連續(xù)的屏障�,有效地阻止了腐蝕介質(zhì)到達基體����,顯著提高涂層的防腐能力。

(2) 陰極保護:由于鋅鋁電位比鐵負�����,鋅鋁和鋼鐵基體之間存在電極電位差可作為陰陽極形成內(nèi)部電池�����,片狀鋅�����、鋁片會作為犧牲陽極為鋼鐵基體提供陰極保護而首先被腐蝕掉,從而保護了基體鋼材��。

(3) 鈍化作用:涂層中的鈍化劑能在金屬表面形成致密的氧化膜���,使金屬表面鈍化���,使鋅和基體的腐蝕速度大大降低。

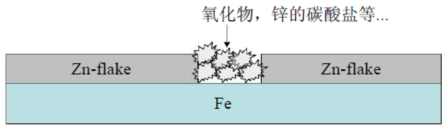

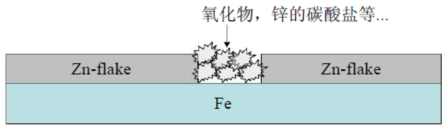

(4) 自我修復(fù):當涂層因外力劃傷受損時���,一方面可能有殘留的鈍化劑把裸露的鋅鋁表面氧化形成鈍化膜����;另一方面�,附近的片狀鋅可能與腐蝕介質(zhì)反應(yīng)形成不溶性的鋅鹽如氧化物、氫氧化物和碳酸鹽等�����,這些物質(zhì)會填充細小的涂層損失并且作為一種腐蝕抑制劑而存在��,從而阻止涂層的進一步破壞���。

5 涂覆工藝過程

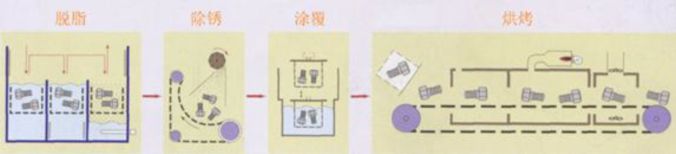

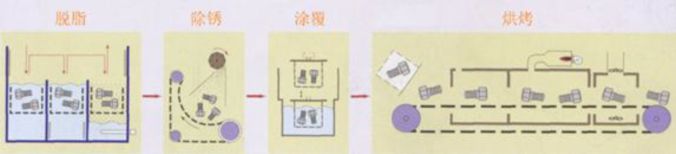

鋅鋁涂覆的工藝主要包括:零件前處理�,涂覆和固化。

對于汽車零件�����,用途和工作環(huán)境不同��,防腐要求也不同����,因此涂覆方式、烘涂次數(shù)等也應(yīng)有所區(qū)別���。

達克羅涂層的主要涂覆方式有三種:

· 浸漬-甩干

· 靜電噴涂

· 浸漬—瀝干

目前最常用的是,浸漬—甩干涂覆方式����。

(1) 零件前處理:一般有化學(xué)清理和機械清理堿清洗油脂即堿性水溶液浸或噴淋清洗零件表面油脂。機械清理是在清洗表面油脂后��,清除零件表面熱處理鱗皮和紅銹��,主要的方法為拋丸���。

(2) 涂覆:小零件的涂覆采用浸涂-旋轉(zhuǎn)離心方法��。大零件的涂覆采用浸漬—瀝干或噴涂方法�。可采用空氣噴涂或靜電噴涂�����。

(3) 固化:一般現(xiàn)在較低的溫度下烘烤預(yù)固化使涂料形成涂層����,形成好的附著和平整度。然后在較高的溫度下烘烤完全反應(yīng)固化���。

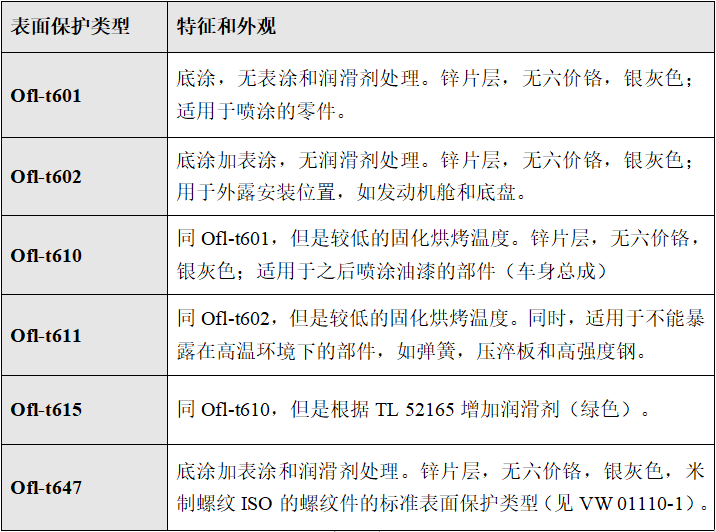

6 大眾銀色鋅鋁涂覆的類型及標準TL245要求

鋅鋁涂覆層�����,適用于在高腐蝕負荷下的重度防腐���。

由于涂層結(jié)構(gòu)的原因,鋅片涂覆層能用于如發(fā)動機部件的高溫環(huán)境�。

由于這種涂覆工藝不會導(dǎo)致氫脆的風險,涂覆層適用于抗拉強度>1000MPa 或者表面硬度>320HV的高硬度和高強度鋼制件��,

下面,以最常用的緊固件表面保護類型Ofl-t647說明標準要求:

(1) 外觀:保護層必須不能有會影響防腐性能和/或功能的空洞�,裂紋,損傷或者其他缺陷�。

(2) 涂層厚度:涂層厚度獨立測量結(jié)果可在6μm到20μm之間變化,平均最小涂層厚度為8μm����。

(3) 附著強度:如果零件尺寸允許,先根據(jù)DIN EN ISO 9227 進行劃線�,然后用粘附強度為(10 ± 1) N 每25mm 寬度的膠帶粘附,用手緊壓于試件表面���,然后相對表面垂直的快速剝離����。涂層必須不能有大面積剝落��。

(4)鹽霧試驗:

· 600 小時試驗后無基體金屬腐蝕��。

· 在+180℃熱存放(在高溫/循環(huán)空氣下烘烤)96 小時后��,480 小時試驗時間后無基體金屬腐蝕��。

(5)冷凝水實驗:一般只針對新涂層系統(tǒng)認可�,常用的涂層在TL245附錄。在涂覆試板上進行實驗����。720 小時的試驗時間后,表面基體金屬無腐蝕��;允許劃線處基體金屬腐蝕����,但不能有腐蝕擴展。

(6)摩擦系數(shù)實驗:Ofl-t647一般帶有潤滑�����,需要滿足摩擦系數(shù)要求�����。大眾的摩擦系數(shù)要求是10個零件頭部����、牙部、總的摩擦系數(shù)均要在0.08-0.16的范圍��。

柏斯特緊固系統(tǒng)��,專業(yè)專注緊固件設(shè)計,竭誠為客戶提供一站式緊固件相關(guān)服務(wù)��,如您有任何問題���,可致電我們技術(shù)中心�����。

柏斯特緊固系統(tǒng)技術(shù)中心:

TEL: 0769-81160092 手機: 曾工 13661473038